طراحی سیستم کنترل صنعتی

در بسیاری از پروژه ها به دلیل پیچیدگی فرایند، فاصله بین نقاط، هزینه های بهره برداری و نگه داری و خطای ناشی از عملکردهای اشتباه، موجب می شود تا جهت بهینه سازی فرایند و افزایش بهره وری، در سیستم بهره برداری و نگهداری از سیستم های کنترل و تله متری (SCADA)، استفاده شود. تا سیستم هم زمان در یک نقطه، با حضور فقط یک اپراتور و بدون ایجاد مشکلاتی که ذکر شد، از طریق یک سیستم HMI و با دقت کافی، کنترل و مشاهده شده و تصمیمات صحیح، سریع و متناسب با موقعیت های گوناگون اتخاذ گردد.

این سیستم ها با توجه به نوع فرایند یا عملیات، تمامی پارامترها و اطلاعات کاربردی را دریافت نموده و پس از پردازش آن ها، با ارسال پیام و دستورات، عملکرد مجموعه را هدایت می کنند. با توجه به فراوانی پروژه ها در اهداف کنترلی، بهره برداری و سطوح کنترلی، تنوع زیادی در پیکره بندی سیستم های اتوماسیونی وجود دارد.

دراین مطلب آموزشی سعی شده است بخش های گوناگونی که در پیکره بندی یک سیستم اتوماسیون مورد استفاده قرار می گیرد، شرح داده شود تا با آشنایی با کاربرد هر یک از آن ها بتوان سیستم های کنترل متنوعی، مطابق مشخصات مورد نظر، طراحی نمود.

اهداف کنترلی

با استفاده از سیستم اتوماسیون، ارتباط و اینترلاک های لازم در بین مراکز مختلف برقرار می شود. مثلا در یک سیستم انتقال سیال، فشار خط، ایستگاه های تنظیم فشار و دبی عبوری، بررسی می شود و به تناسب آن ها، شیرها و پمپ های مرتبط، فعال یا غیرفعال می گردند. به همین منظور، تجهیزات ابزاردقیق با جمع آوری اطلاعات، امکان عملکرد صحیح عملگرها را به وجود می آورند.

اهداف بهره برداری

به منظور بهره برداری مطلوب که در بهینه سازی عرصه های گوناگون برای اپراتورها و یا تعمیر و نگه داری از سیستم ها صورت می گیرد، مدیریت با دریافت اطلاعات جامع و کامل از بخش های مختلف، تصمیمات بهینه اتخاذ می کند تا بتوان با کمترین هزینه، بیش ترین کارایی را در سیستم کسب کرد. به این منظور، وجود امکانات نمایش اطلاعات سیستم در واحد نظارت و کنترل مرکزی از الزامات سیستم محسوب می شود.

سطوح کنترلی

سیستم های کنترل پیشنهادی مبتنی بر DCS را به طور کلی می توان به سه سطح زیر تقسیم بندی نمود:

1- سطح ماشین (Machine Field)

2- سطح کنترل محلی (Local Control Level)

3- سطح نظارت و کنترل مرکزی (Central Control)

1- سطح ماشين (Machine Field)

در اين سطح، اطلاعات كميت هاى مورد سنجش (فشار - دما - دبى و ...)، توسط سنسورهاى خاص، به سيگنال هاى الكتريكى تبديل مى شوند كه با توجه به نوع كميت و فواصل، توسط مبدل هاى گوناگون به سیگنال قابل انتقال تبديل شده و از طريق هادي هاى ارتباطى به محل جمع آورى منتقل مى شوند. در اين بخش، علاوه بر دریافت اطلاعات، بخشى از اينترلاكينگ هاى سطح پایين برقرار شده و ساير اطلاعات به محل جمع آورى خود در تابلوهاى كنترل منتقل مى گردند.

2- سطح كنترل محلى ( Local Control Level )

در اين مرحله، اطلاعات جمع آورى شده به يك يا چند پردازشگر قابل برنامه ريزى (P.P) كه بخشى از یک سيستم PLC (كنترل كننده قابل برنامه ريزى) مى باشند، منتقل مى شود. اين بخش، وظيفه اصلى كنترل سيستم را بر عهده دارد. در اين بخش، كنترل هاى مدار بسته (Closed Loop) و ساير كنترل هاى مدار باز (Open loop)، براساس اطلاعات ورودى، انجام شده و فرامين خاص براى قسمت هاى مختلف سطح ماشين صادر مى گردد. اين فرامين در بخشى به نام بافر (Buffer) قرارگرفته و به تابلوهاى کنترل موتور (MCC)ارسال مى گردد.

تعداد دستگاه کنترل کننده به تعداد ورودى و خروجي ها و نوع آن ها (ديجيتال - آنالوگ) بستگی دارد. به نحوى كه هر دستگاه، حدود 80% توانايى و ظرفيت خود را مصرف نمايد و 20% باقی مانده را جهت گسترش سيستم يا تغيير الگوى پروسس در نظر بگیرد. با اين روند، كنترل يك سيستم توسط پردازشگرهاى مختلف به صورت موازى انجام مى پذيرد كه موجب افزايش سرعت و دقت عمليات مى گردد. علاوه بر اين كه مى توان از تجهيزات با توان متوسط براى فرآيندهاى بزرگ پيچيده سود جُست.

در اين سطح، كنترل سيستم در حد اوليه و بدون ارتباط كلى بخش ها به يكديگر تكميل مى گردد، به اين مفهوم كه هر بخش در صورتي كه نياز به اطلاعات ساير بخش ها نداشته باشد، به صورت خودكار، كنترل مى گردد. سطح دوم سيستم كنترل در اين بخش كامل مى گردد.

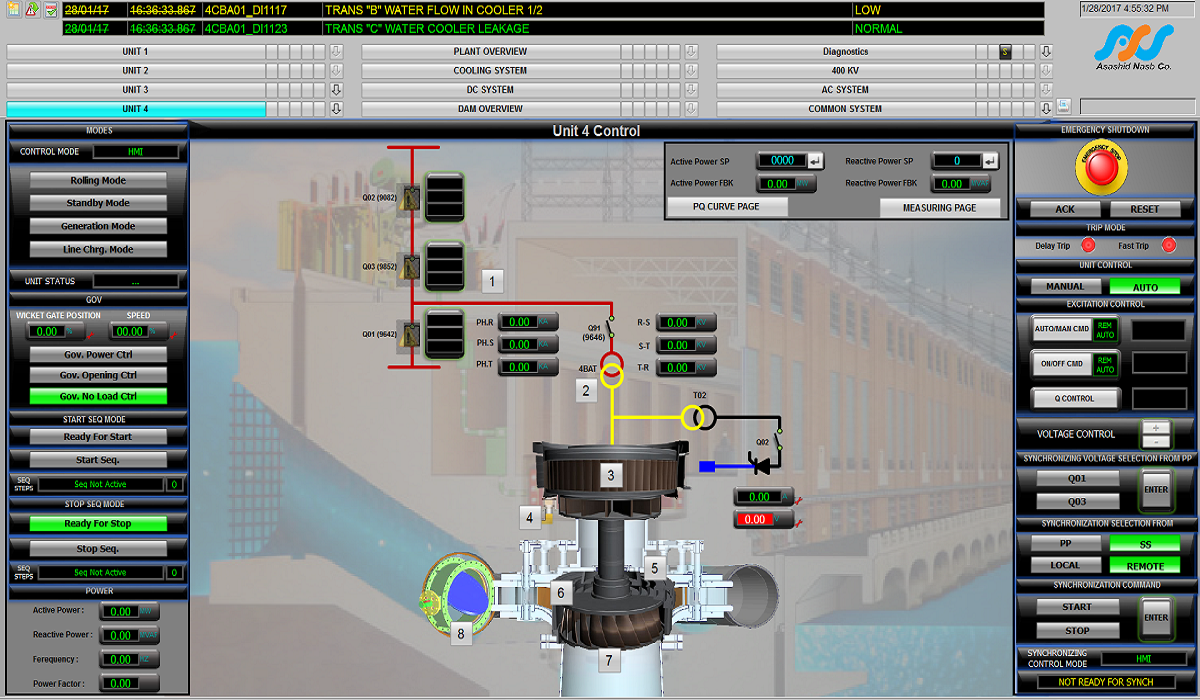

3- سطح نظارت و كنترل مركزى (Central Control)

همان طوركه در بخش قبل اشاره شد در صورت استفاده از سيستم هاى كنترل محلى در بخش هاى مختلف يك پروسس، كنترل اوليه سيستم پايان مى پذيرد. ولى در حقیقت، اين بخش ها به ارتباط و تبادل اطلاعات با يكديگر نیاز دارند. علاوه بر آن ، نظارت بر عملكرد سيستم هاى گوناگون، بدون در نظر گرفتن جزئيات سیستم كنترل آن و تنها با اعمال تنظيمات، نياز به سيستمی، نظارتی و ارتباطى پیدا مى كند كه تشكيل دهنده سطح سوم كنترل مى باشد.

سيستم نظارت و كنترل مركزى به دو صورت انجام مى پذيرد:

الف - سيستم ميميك دياگرام

ب - مانيتورينگ كامپيوترى

در هر دو صورت، كليه اطلاعات از طريق ورودي هاى سيستم كنترل، جمع آوری شده و به صورت تقسيم بندى شده به بخش نظارت سیستم ارسال مى گردد. در اين بخش با توجه به علائم ارسالى، روند پروژه تحت نظارت قرار مى گيرد. اين كار در" اتاق كنترل مركزى" انجام مى پذيرد.

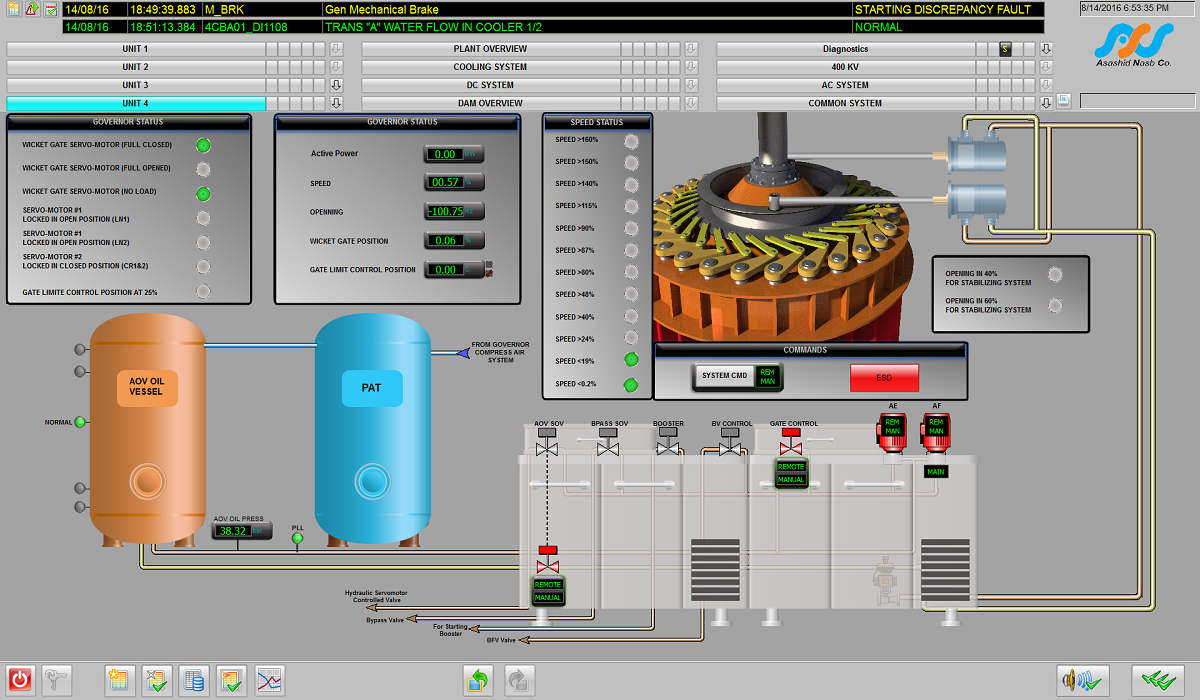

وظيفه اين واحد، دريافت، بررسى، پردازش اطلاعات و ارسال دستورات سیستم است. كه شامل بخش هاى PLC ، سيستم HMI از نوع SCADA و ميميك (يا نمايشگر LCD يا پلاسما) مى باشد.

هم چنين جهت بهره بردارى بهينه و پردازش اطلاعات، ارائه منحنى هاى مورد نياز بهره بردارى از يك سيستم كامپيوترى به همراه نرم افزار SCADA استفاده گرديده است، كه علاوه بر نگهدارى و ضبط اطلاعات، امكان ارسال دستورات برروى تجهيزات را فراهم مى نمايد.

به طور كلى تمام عملياتى كه توسط سيستم HMI صورت مى پذيرد، به شرح زير است:

• پردازش سيگنال هاى موجود براساس برنامه تهيه شده

• حفظ اطلاعات موجود در پروسس در هنگام بروز هرگونه خطا

• دريافت و پردازش اطلاعات آنالوگ

• نمايش بخش هاى مختلف پروسس برروى مانيتور در صفحات مختلف

• نمايش خطاهای رخ داده در پروسس

• History page جهت اطلاع از شرايط قبلى سيگنال ها

• Alarm logging جهت ضبط خطاهاى رخ داده در پروسس

هدف از طراحی سیستم کنترل، تهیه مدارک شماتیک سیستم کنترل و لیست قطعات اصلی سیستم کنترل است که در زیر به آن پرداخته شده است:

در یک پروژه پس از مشخص شدن جانمایی تجهیزات در سایت، به ویژه تابلوهای برق، تابلوهای مرتبط با تجهیزات ابزاردقیق و شیرهای کنترلی؛ تعدادی تابلوی کنترل نیز، بر اساس مباحث فرایندی، فواصل و امکانات نصب، در سایت قرار می گیرد.

هر تابلو کنترل، به تعدادی تابلو برق (از یک تا چند مجموعه) و تعدادی از تابلوهای مرتبط با تجهیزات ابزاردقیق و شیرهای کنترلی متصل می شود. به گونه ای که تمام تجهیزاتی که می بایست کنترل گردند، از طریق این تابلوها پوشش داده می شوند. ارتباط تابلوهای کنترل با یکدیگر از طریق خطوط باس و سایر پروتکل های ارتباطی برقرار شده و تمامی این اطلاعات در اتاق کنترلی به نام اتاق کنترل مرکزی جمع آوری و نمایش داده می شوند.

تجهیزات اتاق کنترل مرکزی، بیش تر شامل چند دستگاه کامپیوتر، پرینتر، UPS و نمایشگرهای بزرگ (میمیک موزائیکی، LEDهای "40 به بالا به تعداد مورد نیاز) می باشد. مجموع این تابلوهای کنترل و اتاق کنترل مرکزی را سیستم کنترل پروژه می نامند. برای محاسبه قطعات اصلی سیستم کنترل شامل قطعات PLC، لازم است مقاله های زیر، (به ترتیب) مطالعه شده باشند:

طراحی و محاسبه تعداد I/O های تابلو کنترل

طراحی تابلو کنترل